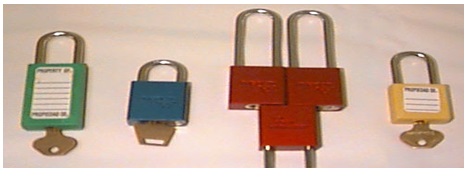

3. Diseño e Implementación del Programa de Bloqueo y Etiquetado de Maquinas y Equipos

3.1 Implementar el Procedimiento para Apagar y Desernegizar las Máquinas y Equipos

La empresa debe contar con un procedimiento documentado para aislar o disipar de manera adecuada todas las fuentes de energía identificadas, antes de iniciar trabajos en los equipos.

El propósito de este procedimiento, es establecer los requisitos mínimos para cerrar las fuentes de energía que puedan causar lesiones al personal. Todos los trabajadores deben cumplir con estos procedimientos.

El alcance de este procedimiento aplica para cualquier intervención que se realice a maquinaria y equipo, bien sea mantenimiento correctivo o preventivo, lubricaciones especiales, limpieza de partes peligrosas o desatasques de elementos en máquinas. Igualmente, al implementar nuevas tecnologías, realizar ampliaciones de la planta o modificar elementos ya instalados.

Todos los equipos y maquinaria, deberán tener identificados en una tarjeta, las energías que los alimentan y los dispositivos de aislamiento tanto a nivel local como en las fuentes principales, así como los dispositivos de bloqueo necesarios. Esta información debe permanecer en cada uno de los equipos y máquinas, debe ser legible y de fácil comprensión para cualquier trabajador.

A continuación se esquematizan los pasos fundamentales de este procedimiento:

3.1.1 Comunicación al Personal Acerca del Trabajo a Realizar

Antes de comenzar, debe existir un proceso de comunicación que involucre a todos los trabajadores que tienen que ver con la máquina o el equipo y su intervención, incluyendo el nivel de supervisión y jefes. Se debe asegurar que nadie esté operando la máquina antes de apagar la fuente de poder. El operador de la máquina debe ser informado antes de apagar la máquina, ya que la pérdida inesperada de energía puede causar un accidente.

Es fundamental que para empezar el procedimiento, se consulte la información relacionada con las energías del equipo o máquina contenidas en la tarjeta de identificación tratada en el punto anterior.

3.1.2 Control Local de Energías (Energías Primarias)

Para proceder a bloquear una máquina, se debe detener la misma y esperar hasta que se hayan detenido por completo todas las partes que se mueven. Acto seguido se procede a detener las fuentes de energía con los controles de mando de la máquina, este es el proceso comúnmente llamado de apagado (los controles o seccionadores principales no pueden jamás ser desconectados estando la máquina en carga o funcionamiento, por el posible riesgo de explosión). Normalmente con el accionamiento del botón de apagado, se están controlando las energías eléctrica, mecánica e hidráulica.

Posteriormente se debe hacer el cierre o control local de las energías neumáticas (cierre de llaves, especialmente de cierre rápido o media vuelta) y cierre de registros de tuberías que contengan vapor, gases, líquidos.

3.1.3 Control de Fuentes Principales (Energías Secundarias)

Una vez controladas las energías localmente, se pasa a la desenergización o control de las fuentes principales; esto implica ir a la fuente principal de cada una de las energías y accionar el dispositivo de aislamiento. En el caso de la energía eléctrica se irá hasta el tablero de control principal que controla la máquina y se accionará el seccionador o braker, de manera que quede en estado de cierre o apagado. El mismo procedimiento se llevará a cabo con las otras energías identificadas, en el caso de la energía neumática se procederá a apagar el compresor correspondiente; para la energía térmica (vapor) se cerrará el registro más cercano a la caldera que esté suministrando dicha energía.

Es importante anotar que cuando un compresor, caldera, silo o tanque, suministra energía a diferentes máquinas, no será posible aislar o dejar bloqueada toda la fuente principal, por lo que será necesario identificar el dispositivo de aislamiento (registro, válvula o llave) más cercano a la fuente principal, que alimente únicamente la máquina a intervenir. En algunos casos será necesaria la instalación de bridas para impedir el flujo de cualquier material o sustancia a través de una tubería.

3.1.4 Control de Energías Residuales, Potenciales

Una vez controladas las energías tanto a nivel local como a nivel principal, se procede a disipar, vaciar y limpiar las líneas hidráulicas y neumáticas. Se deben identificar aquellos sitios del equipo que puedan contener residuos de energía, para liberarlos; este procedimiento también se conoce como purga o sangrado de de manómetros y ductos de aire e hidráulicos.

El ejemplo típico de este problema, es que a pesar de haber cerrado la llave de una línea de conducción de aire a presión y de haber apagado los compresores, pueden quedar mangueras en el equipo o máquina, que contengan residuos de aire a presión capaces de accionar un mecanismo y con el potencial de generar un atrapamiento a un trabajador que esté interviniendo la máquina. La solución ideal a este problema es la dotación al circuito, de válvulas que dispongan de purgadores automáticos que realicen la limpieza del circuito, eliminando toda posible presión residual.

De igual manera, todo mecanismo bajo carga o presión (como son los resortes), debe ser soltado y bloqueado.

La energía eléctrica reservada o contenida en condensadores debe ser disipada en forma segura, normalmente se hace una puesta a tierra por personal entrenado en el tema. Igualmente, mediante la aplicación de una varilla de descarga a tierra se puede disipar la electricidad estática.

Partes de la máquina o equipo que queden en posición elevada con un riesgo de caer por efecto de la gravedad o alguna energía residual no controlada, deben ser aseguradas mediante cadenas o con bloques. También es posible utilizar gatos hidráulicos especiales para contener este tipo de piezas.

3.1.5 Colocación de Dispositivos de Bloqueo en los Dispositivos de Aislamiento

En muchos casos es necesaria la instalación de elementos adicionales que garanticen el aseguramiento de los controles de las energías. Parte fundamental del procedimiento radica en que no exista la posibilidad de que se liberen energías durante los procedimientos de mantenimiento, lubricación, limpieza o desatasque; esto solamente será posible cuando se utilicen los dispositivos de bloqueo.

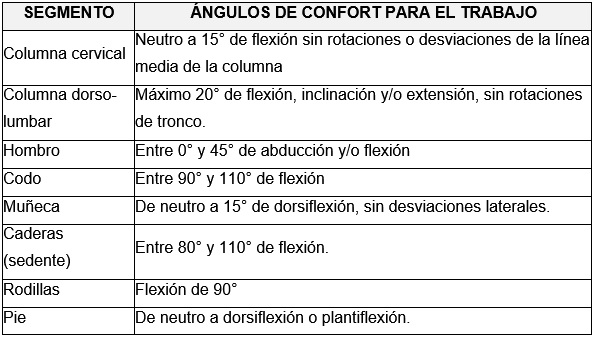

A continuación se ilustran algunos de los dispositivos más utilizados en el control de energías peligrosas:

Tabla No. 1 Dispositivos de Bloqueo de Maquinas y Equipos

Existen muchos otros dispositivos disponibles, estos deben ser seleccionados con base en las características propias de la empresa y de la maquinaria que se tenga.

3.1.6 Colocación de candados y etiquetas

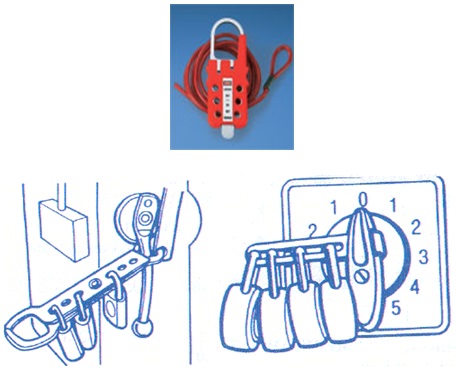

Adicional a la colocación de los dispositivos de bloqueo, el procedimiento de control de energías se complementa con candados y tarjetas de señalización que permiten personalizar y controlar de una manera más estricta los bloqueos de los equipos. Este tipo de elementos son personalizados, por lo tanto, cada trabajador que interviene un equipo debe tener su propio candado y tarjeta de identificación, similares a las que se ilustran a continuación:

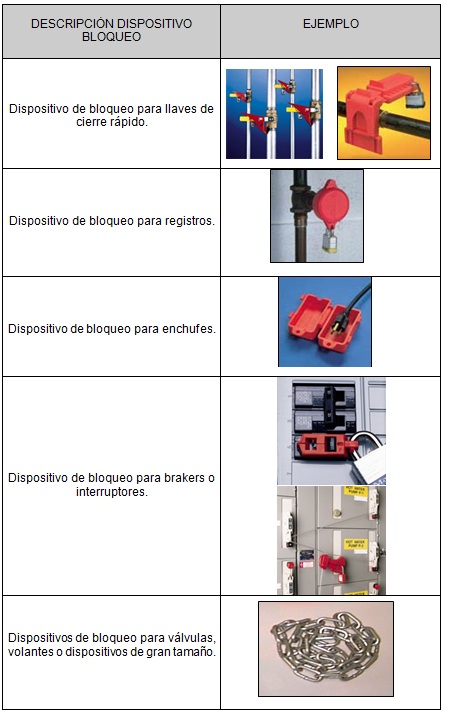

Los dispositivos de bloqueo deben ser asegurados mediante candados especiales para este tipo de programas. Un candado debe ser puesto de tal forma que el equipo no pueda ser conectado. Cada persona que trabaje en la máquina o equipo debe tener y poner un candado, en estos casos es una práctica común utilizar cierres múltiples, es decir, dispositivos que permiten colocar varios candados en un mismo dispositivo de aislamiento, como el que se ilustra a continuación:

Lo importante a tener en cuenta al momento de utilizar cierres múltiples, es que tanto la colocación del candado como el retiro del mismo será responsabilidad de cada trabajador que está interviniendo la máquina. Este tipo de procedimientos garantiza que cada trabajador controla de manera individual el dispositivo de aislamiento y no depende de un candado de otro compañero, a este procedimiento también se le denomina “un candado por una persona”. Hasta tanto no se retire el último candado no se podrá poner en acción la máquina o equipo intervenido.

Los candados pueden ser identificados para cada departamento por una franja de color que los distinguirá de otros y cada trabajador de cada departamento tendrá la llave única de los candados.

En algunas empresas se utiliza el color amarillo para el departamento de seguridad industrial, azul para proyectos, rojo para mantenimiento y verde para producción. En estos casos el departamento de seguridad es el que pone el bloqueo y etiqueta en primer lugar y los retira en último.

Si las válvulas de aislamiento son de acción rápida o de ¼ de vuelta y no se pueden bloquear, será necesario retirar las manijas una vez que la válvula haya sido cerrada para evitar que se abra accidentalmente. En la etiqueta se mencionará la explicación por la cual se retiró la manija.

Si las válvulas no se pueden cerrar debidamente, será necesario colocar un obturador o brida, para asegurar el aislamiento del equipo.

Las etiquetas se refieren a un tipo de señalización que indica las características del trabajo que se está realizando. En términos generales las etiquetas contienen la siguiente información:

- Razón de cierre del dispositivo y tipo de trabajo a realizar.

- Nombre del trabajador que está interviniendo el equipo.

- Departamento o área al que pertenece.

- Fecha y hora en que la etiqueta fue puesta en el lugar.

Las etiquetas deben ser capaces de resistir o aguantar por lo menos 50 libras al jalarlas, y ser del tipo que no se pueden volver a usar.

Las etiquetas no se deben usar únicamente en los dispositivos de aislamiento, es necesario siempre acompañarlas de dispositivos de bloqueo y candados.